धातु कास्टिंग आधुनिक विनिर्माण की एक आधारशिला है, जो विविध उद्योगों को आकार देने की नींव प्रदान करती है। यह व्यापक गाइड विभिन्न कास्टिंग विधियों में, उनके कार्य सिद्धांतों को उजागर करता है, और व्यापक अनुप्रयोग स्कोप की जांच करता है जो उन्हें उत्पादन के लिए अभिन्न बनाते हैं।

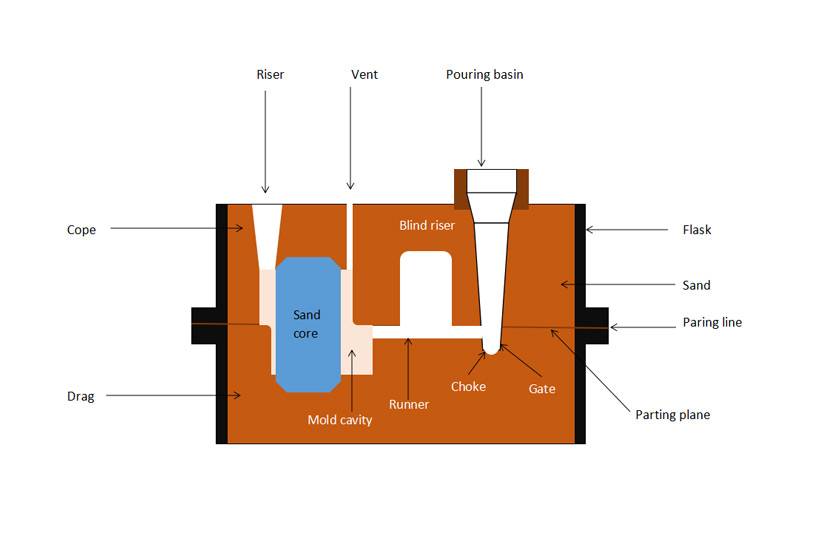

1। रेत कास्टिंग

काम के सिद्धांत:

सैंड कास्टिंग की सादगी रेत से मोल्ड बनाने में निहित है। प्रक्रिया में एक पैटर्न बनाना, मोल्ड को इकट्ठा करना, और सावधानी से पिघले हुए धातु को गुहा में डालना शामिल है।

अनुप्रयोग गुंजाइश:

बहुमुखी प्रतिभा रेत कास्टिंग की पहचान है। लौह और गैर-फेरस धातुओं के लिए उपयुक्त, यह जटिल आकृतियों के उत्पादन में उत्कृष्टता प्राप्त करता है और बड़े पैमाने पर उत्पादन रन की सुविधा देता है।

लाभ:

कम लागत: रेत एक प्रचुर मात्रा में और सस्ती सामग्री है।

बहुमुखी प्रतिभा: विभिन्न धातुओं और जटिल डिजाइनों के लिए उपयुक्त।

बड़े पैमाने पर उत्पादन: बड़े पैमाने पर उत्पादन के लिए आदर्श।

नुकसान:

सरफेस फिनिश: अन्य तरीकों की तुलना में सरफेस फिनिश मोटा हो सकता है।

सहिष्णुता: सहिष्णुता सटीक तरीकों की तरह तंग नहीं हो सकती है।

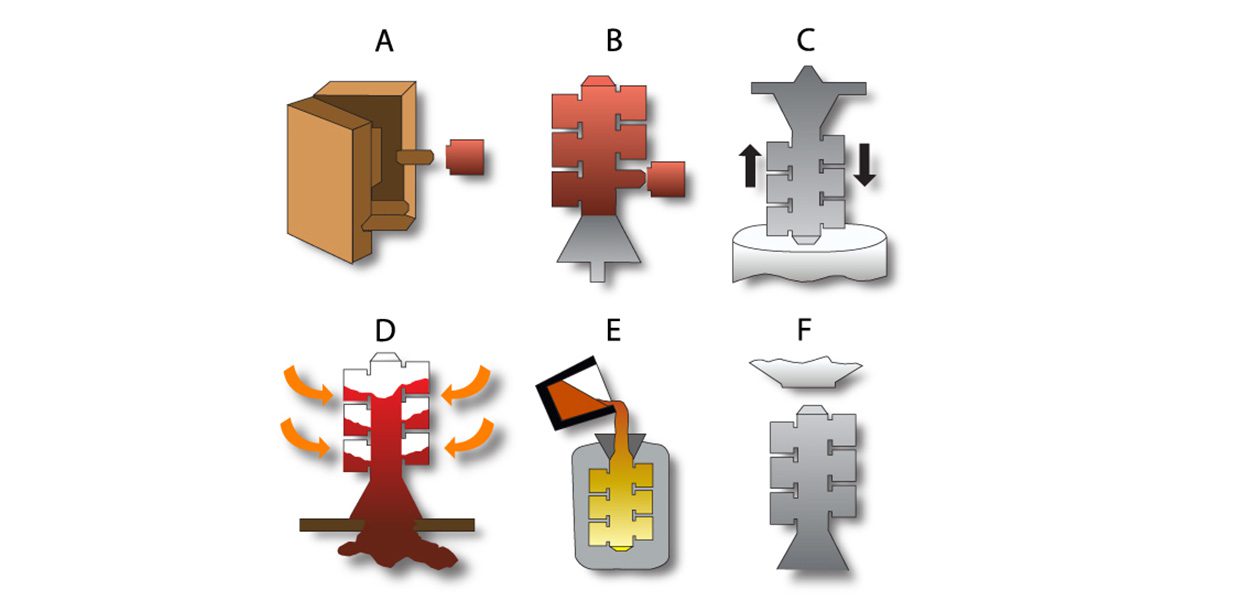

2। निवेश कास्टिंग

काम के सिद्धांत:

निवेश कास्टिंग, या खोई हुई मोम कास्टिंग, एक मोम पैटर्न बनाना, इसे एक सिरेमिक शेल के साथ कोटिंग करना और धातु के लिए एक गुहा बनाने के लिए मोम को पिघला देना शामिल है।

अनुप्रयोग गुंजाइश:

एयरोस्पेस और गहने उद्योगों में प्रमुख, निवेश कास्टिंग इसकी सटीकता और जटिल विवरणों को पुन: पेश करने की क्षमता के लिए श्रद्धा है।

लाभ:

उच्च परिशुद्धता: जटिल डिजाइन और ठीक विवरण के लिए उत्कृष्ट।

चिकनी सतह खत्म: न्यूनतम पोस्ट-प्रोसेसिंग के साथ कास्टिंग का उत्पादन करता है।

बहुमुखी प्रतिभा: विभिन्न धातुओं को कास्ट कर सकते हैं।

नुकसान:

लागत: कुछ अन्य तरीकों की तुलना में उच्च लागत।

उत्पादन दर: कुछ उच्च-मात्रा तकनीकों की तुलना में धीमी।

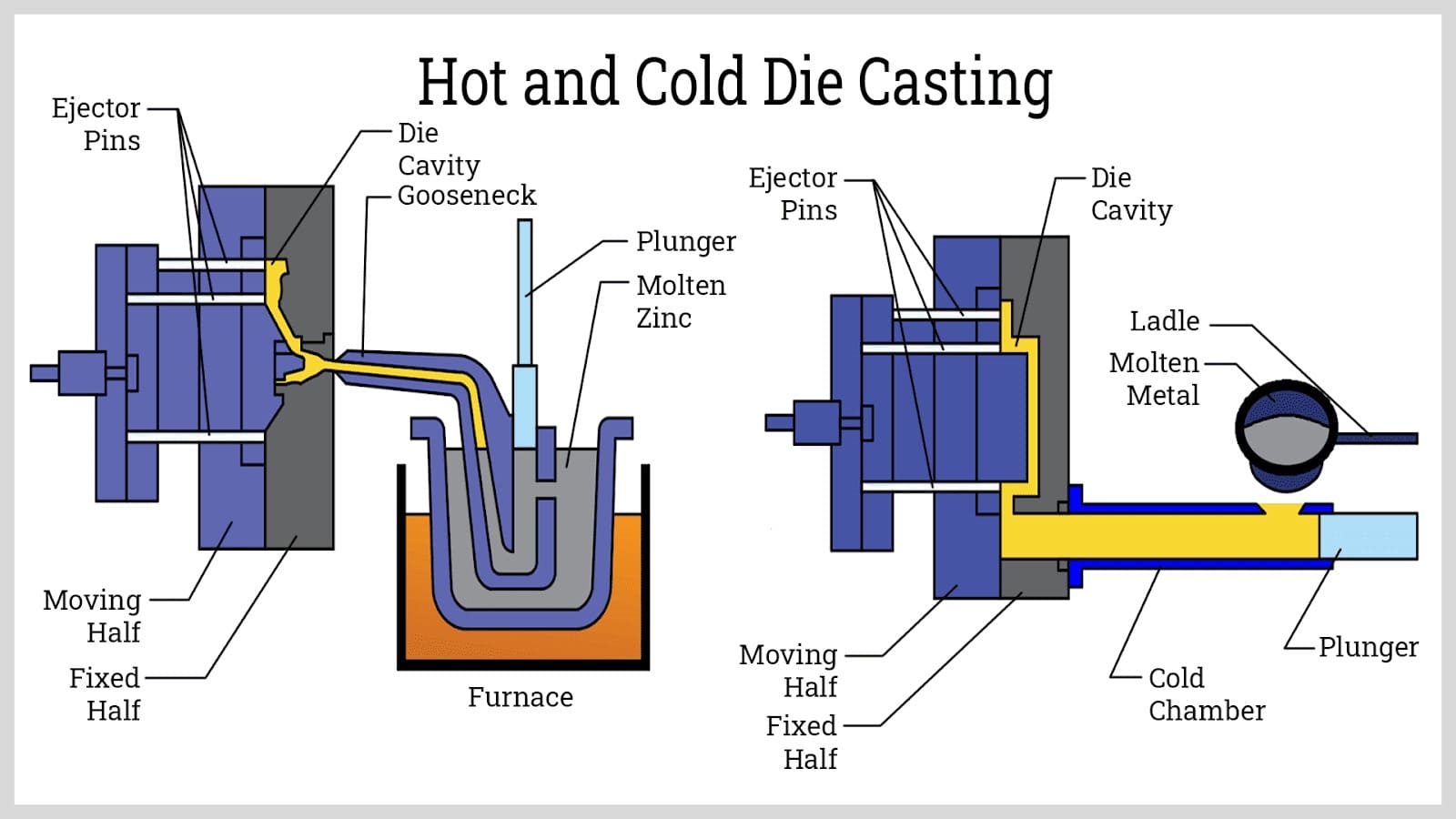

3। डाई कास्टिंग

काम के सिद्धांत:

डाई कास्टिंग उच्च दबाव में एक स्टील मोल्ड में पिघले हुए धातु को इंजेक्ट करती है, तेजी से जमने और सटीक भागों के उत्पादन को सुनिश्चित करती है।

अनुप्रयोग गुंजाइश:

ऑटोमोटिव और इलेक्ट्रॉनिक्स उद्योगों में व्यापक रूप से उपयोग किया जाता है, डाई कास्टिंग जटिल घटकों के उच्च-मात्रा उत्पादन के लिए आदर्श है।

लाभ:

उच्च उत्पादन दर: बड़े पैमाने पर उत्पादन के लिए तेजी से चक्र का समय।

जटिल आकृतियाँ: जटिल और जटिल डिजाइनों के लिए अच्छी तरह से अनुकूल।

आयामी सटीकता: उच्च परिशुद्धता और तंग सहिष्णुता।

नुकसान:

टूलींग लागत: प्रारंभिक टूलींग लागत अधिक हो सकती है।

सामग्री सीमाएं: कुछ प्रकार की धातुओं तक सीमित।

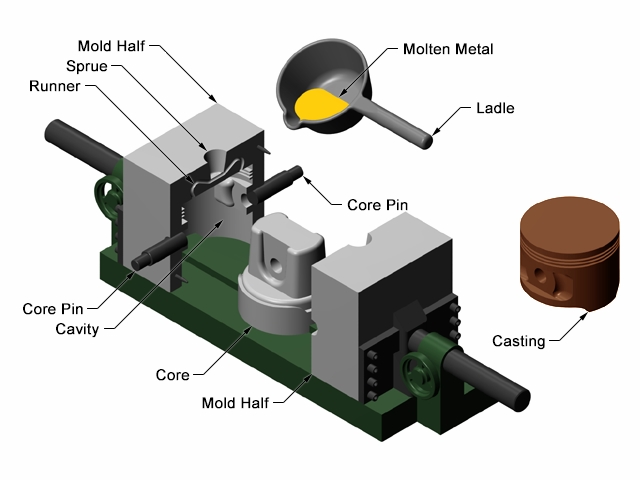

4। स्थायी मोल्ड कास्टिंग

काम के सिद्धांत:

स्थायी मोल्ड कास्टिंग पुन: प्रयोज्य धातु मोल्ड्स को नियुक्त करता है और तकनीक की पसंद में लचीलापन प्रदान करते हुए गुरुत्वाकर्षण या कम दबाव हो सकता है।

अनुप्रयोग गुंजाइश:

आयामी सटीकता पर केंद्रित, यह बड़े पैमाने पर एल्यूमीनियम और तांबे के मिश्र धातुओं के लिए उपयोग किया जाता है।

लाभ:

आयामी सटीकता: तंग सहिष्णुता के साथ भागों के लिए अच्छी तरह से अनुकूल।

पुन: प्रयोज्य: मोल्ड्स का उपयोग कई बार किया जा सकता है।

लागत-प्रभावी: कुछ तरीकों की तुलना में कम टूलींग लागत।

नुकसान:

जटिलता: अन्य तरीकों की तुलना में कम जटिल डिजाइनों तक सीमित।

सामग्री सीमाएं: कुछ धातुओं के लिए सबसे उपयुक्त।

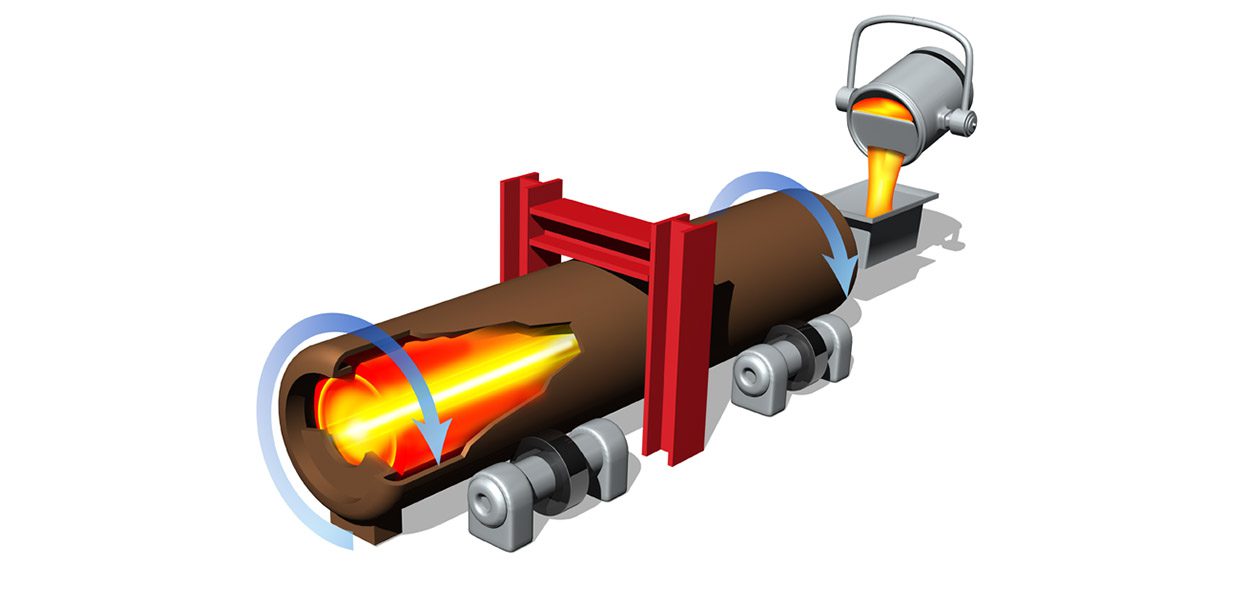

5। केन्द्रापसारक कास्टिंग

काम के सिद्धांत:

केन्द्रापसारक कास्टिंग में एक घूर्णन मोल्ड में पिघला हुआ धातु डालना शामिल है, जिससे बेलनाकार या डिस्क के आकार की कास्टिंग के लिए भी वितरण सुनिश्चित होता है।

अनुप्रयोग गुंजाइश:

सजातीय और दोष-मुक्त कास्टिंग बनाने के लिए आदर्श, आमतौर पर पाइप, ट्यूब और घूर्णी रूप से सममित घटकों के लिए उपयोग किया जाता है।

लाभ:

गुणवत्ता: सजातीय और दोष-मुक्त कास्टिंग।

लागत-प्रभावी: कुछ आकृतियों और आकारों के लिए कुशल।

सामग्री बचत: सामग्री अपशिष्ट को कम करता है।

नुकसान:

सीमित आकृतियाँ: घूर्णी रूप से सममित भागों तक सीमित।

उपकरण लागत: विशेष उपकरणों की आवश्यकता हो सकती है।

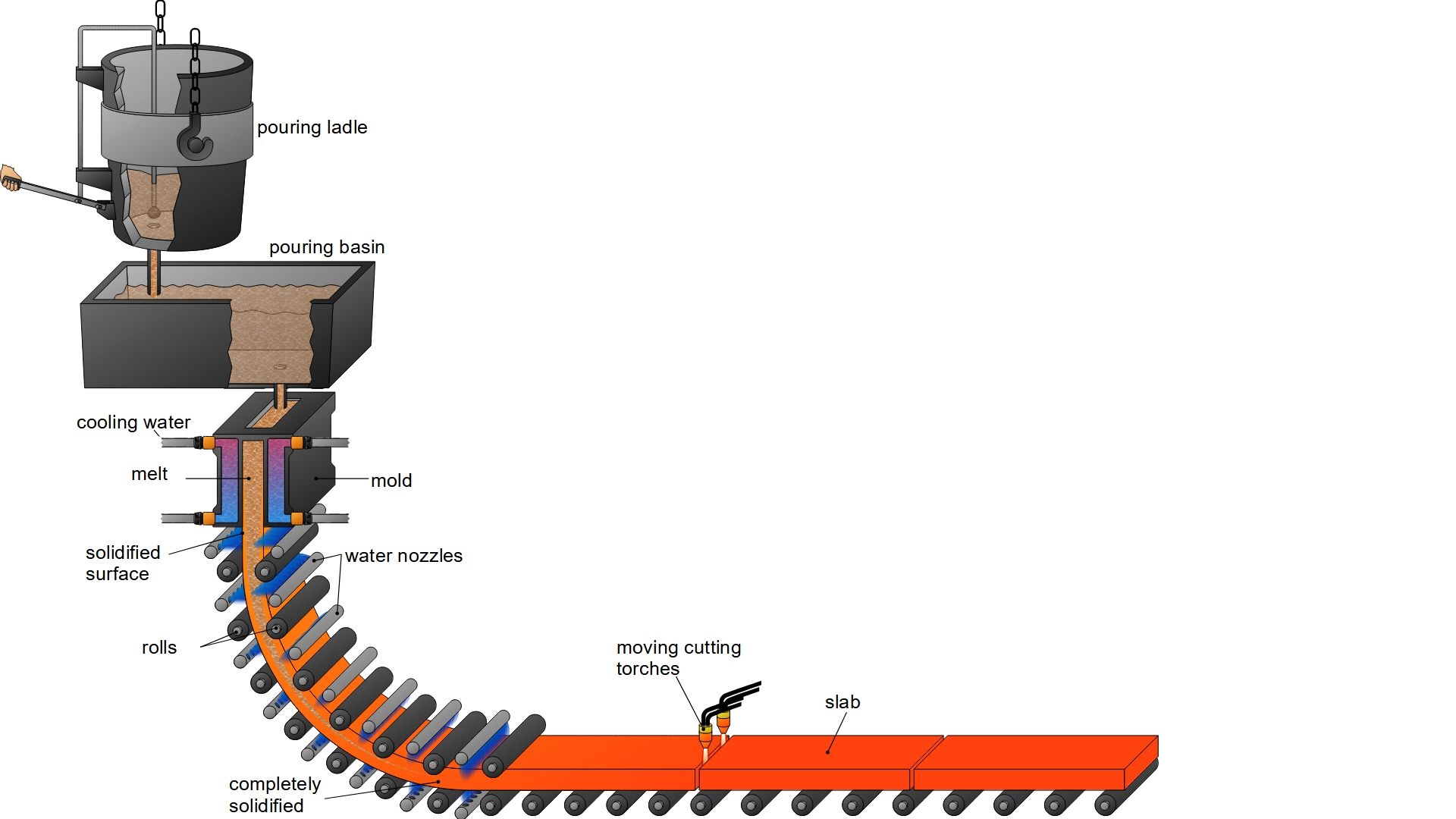

6। निरंतर कास्टिंग

काम के सिद्धांत:

निरंतर कास्टिंग में पानी-कूल्ड मोल्ड में पिघले हुए धातु के निरंतर डालना शामिल है, जो लंबी धातु के आकार का उत्पादन करने के लिए कुशल है।

अनुप्रयोग गुंजाइश:

व्यापक रूप से बीम और स्लैब जैसे लंबे धातु उत्पादों के उत्पादन के लिए उपयोग किया जाता है।

लाभ:

दक्षता: निरंतर और निर्बाध उत्पादन।

सामग्री बचत: सामग्री अपशिष्ट को कम करता है।

गुणवत्ता: सजातीय संरचना और बेहतर यांत्रिक गुण।

नुकसान:

प्रारंभिक सेटअप लागत: उपकरणों में उच्च प्रारंभिक निवेश।

सीमित आकृतियाँ: मुख्य रूप से लंबी आकृतियों के लिए अनुकूल।

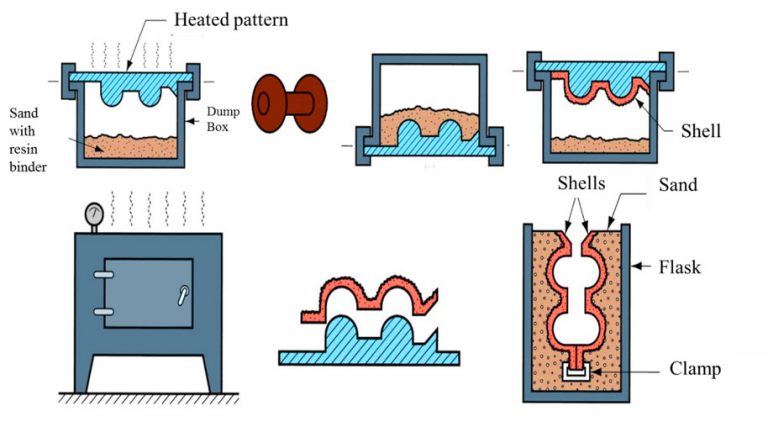

7। शेल मोल्डिंग

काम के सिद्धांत:

शेल मोल्डिंग, रेत कास्टिंग के समान, मोल्ड बनाने के लिए राल-लेपित रेत का उपयोग करता है। प्रक्रिया में एक मजबूत मोल्ड बनाने के लिए शेल को गर्म करना शामिल है।

अनुप्रयोग गुंजाइश:

उच्च-सटीक कास्टिंग की तलाश करने वाले उद्योग, जैसे कि मोटर वाहन और एयरोस्पेस, शेल मोल्डिंग से लाभान्वित होते हैं।

लाभ:

सटीक: अच्छा आयामी सटीकता और सतह खत्म।

उच्च उत्पादन दर: पारंपरिक रेत कास्टिंग की तुलना में तेज।

बहुमुखी प्रतिभा: धातुओं की एक श्रृंखला के लिए उपयुक्त।

नुकसान:

उपकरण लागत: प्रारंभिक सेटअप लागत अधिक हो सकती है।

सामग्री अपशिष्ट: शेल के रूप में कुछ सामग्री अपशिष्ट।

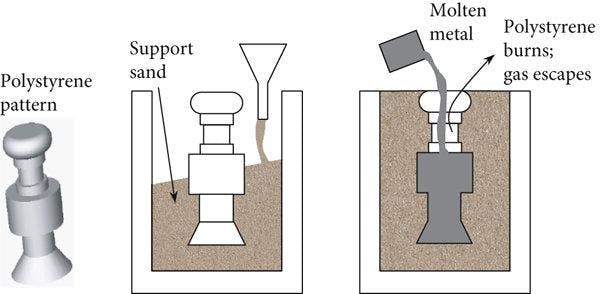

8। फोम कास्टिंग खो गया

काम के सिद्धांत:

खोए हुए फोम कास्टिंग में एक फोम पैटर्न बनाना, एक दुर्दम्य सामग्री के साथ कोटिंग, और फोम को बदलने के लिए पिघला हुआ धातु डालना शामिल है।

अनुप्रयोग गुंजाइश:

जटिल और जटिल भागों के लिए आदर्श, आमतौर पर फाउंडरीज और ऑटोमोटिव विनिर्माण में नियोजित किया जाता है।

लाभ:

जटिल आकृतियाँ: जटिल डिजाइनों के लिए अच्छी तरह से अनुकूल।

कम मशीनिंग: न्यूनतम पोस्ट-कास्टिंग मशीनिंग आवश्यक।

बहुमुखी प्रतिभा: विभिन्न धातुओं के लिए उपयोग किया जा सकता है।

नुकसान:

पैटर्न लागत: फोम पैटर्न महंगा हो सकता है।

सरफेस फिनिश: सटीक विधियों के रूप में समान सतह खत्म प्राप्त नहीं कर सकता है।

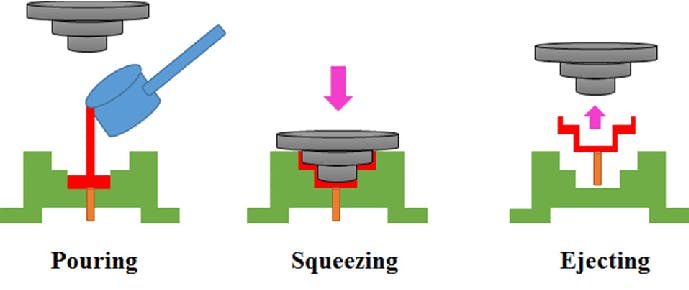

9। निचोड़ कास्टिंग

काम के सिद्धांत:

निचोड़ कास्टिंग में ठोसकरण के दौरान पिघले हुए धातु पर दबाव लागू करना, कास्टिंग के यांत्रिक गुणों को बढ़ाना शामिल है।

अनुप्रयोग गुंजाइश:

उच्च शक्ति वाले घटकों की आवश्यकता वाले उद्योग यांत्रिक गुणों में सुधार करने की क्षमता के लिए कास्टिंग को निचोड़ने के लिए बदल जाते हैं।

लाभ:

संवर्धित गुण: बेहतर यांत्रिक गुण।

सटीक: अच्छा आयामी सटीकता।

बहुमुखी प्रतिभा: विभिन्न मिश्र धातुओं के लिए उपयोग किया जा सकता है।

नुकसान:

जटिलता: विशेष उपकरणों की आवश्यकता है।

सामग्री सीमाएं: विशिष्ट मिश्र धातुओं के लिए सबसे उपयुक्त।

धातु कास्टिंग विधियों की विविधता यह सुनिश्चित करती है कि निर्माता अपनी विशिष्ट आवश्यकताओं के लिए सबसे उपयुक्त तकनीक चुन सकते हैं। प्रत्येक विधि अपने अद्वितीय फायदे और नुकसान लाती है, जिससे निर्णय को बहुआयामी और उत्पादन की मात्रा, भाग जटिलता और सामग्री आवश्यकताओं जैसे कारकों पर निर्भर करता है। प्रौद्योगिकी अग्रिमों के रूप में, धातु कास्टिंग की दुनिया विकसित करना जारी है, विनिर्माण के भविष्य को आकार देने के लिए और भी अधिक कुशल और सटीक तरीकों का वादा करता है।

कॉपीराइट © Ningbo Shengfa हार्डवेयर फैक्ट्री लिमिटेड - CNC मशीनिंग, फोर्जिंग सेवा - सभी अधिकार सुरक्षित। Links Sitemap RSS XML Privacy Policy